提升聚丙烯板生產質量:工藝調整減少色差影響的策略

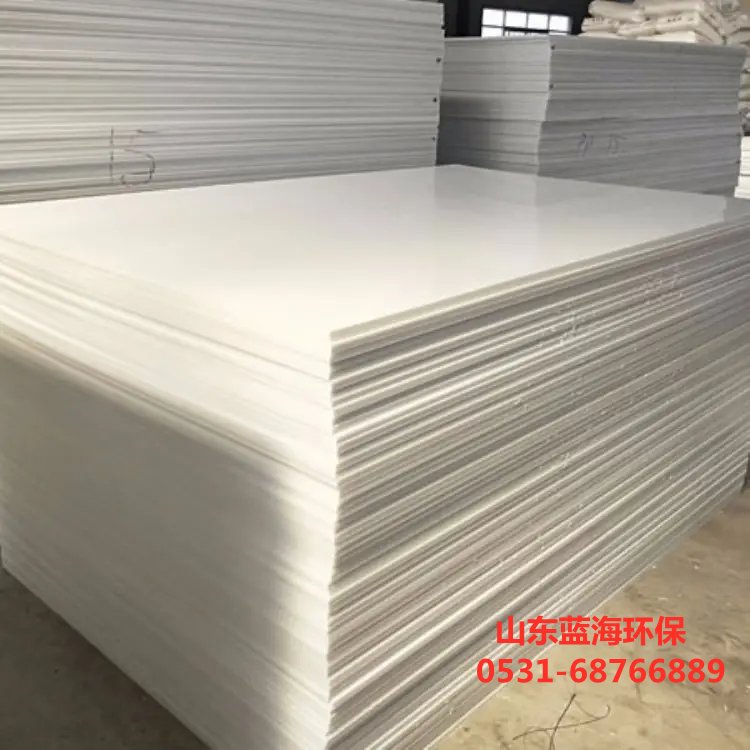

在塑料制品行業,

聚丙烯板因其******的化學穩定性、物理性能和成本效益而廣泛應用于包裝、建筑、汽車等多個***域。然而,生產過程中出現的色差問題一直是影響產品質量和市場競爭力的關鍵因素。本文將探討如何通過工藝調整來減少聚丙烯板色差的影響,以確保產品的一致性和美觀性。

一、色差問題的成因分析

色差是指產品顏色與標準樣品或預期顏色之間的差異。聚丙烯板的色差可能由多種因素引起,包括原材料的不一致性、著色劑分散不均、加工條件的變化、設備老化等。為了有效控制色差,***先需要對這些因素進行詳細分析,找出主要的影響點。

二、原材料的選擇與控制

選擇合適的原材料是減少色差的***步。聚丙烯樹脂應具有******的均勻性和穩定性。同時,著色劑的選擇也至關重要,必須確保其顏色穩定性和兼容性。此外,原材料的存儲和預處理也應規范化,避免環境因素對材料性質的影響。

三、著色劑的分散與混合

著色劑在聚丙烯中的分散程度直接影響到顏色的均勻性。通過***化混合設備的參數,如轉速、混合時間等,可以提高著色劑的分散效果。同時,使用高效的分散劑和相容劑也有助于提升著色劑的分散性。

四、加工工藝的***化

加工工藝的調整對于控制色差至關重要。注塑溫度、壓力、冷卻速度等參數的***控制可以顯著減少色差。定期校準設備,確保加工條件的一致性,也是不可忽視的環節。

五、質量控制體系的建立

建立嚴格的質量控制體系是確保聚丙烯板顏色一致性的關鍵。這包括對原材料、半成品和成品的顏色進行定期檢測,以及對生產設備的性能進行定期檢查和維護。通過數據分析,可以及時發現問題并進行調整。

六、員工培訓與意識提升

操作人員的技能和意識對減少色差同樣重要。定期對員工進行專業培訓,提高他們對色差控制的意識和操作技能,可以有效避免人為因素導致的色差問題。

結論:

聚丙烯板的色差控制是一個系統工程,涉及原材料選擇、加工工藝調整、設備維護和人員培訓等多個方面。通過綜合施策,不僅可以減少色差的影響,提升產品質量,還能增強客戶信賴,提高市場競爭力。未來,隨著技術的進步和管理水平的提升,聚丙烯板的色差控制將更加精準,滿足日益嚴苛的市場需求。